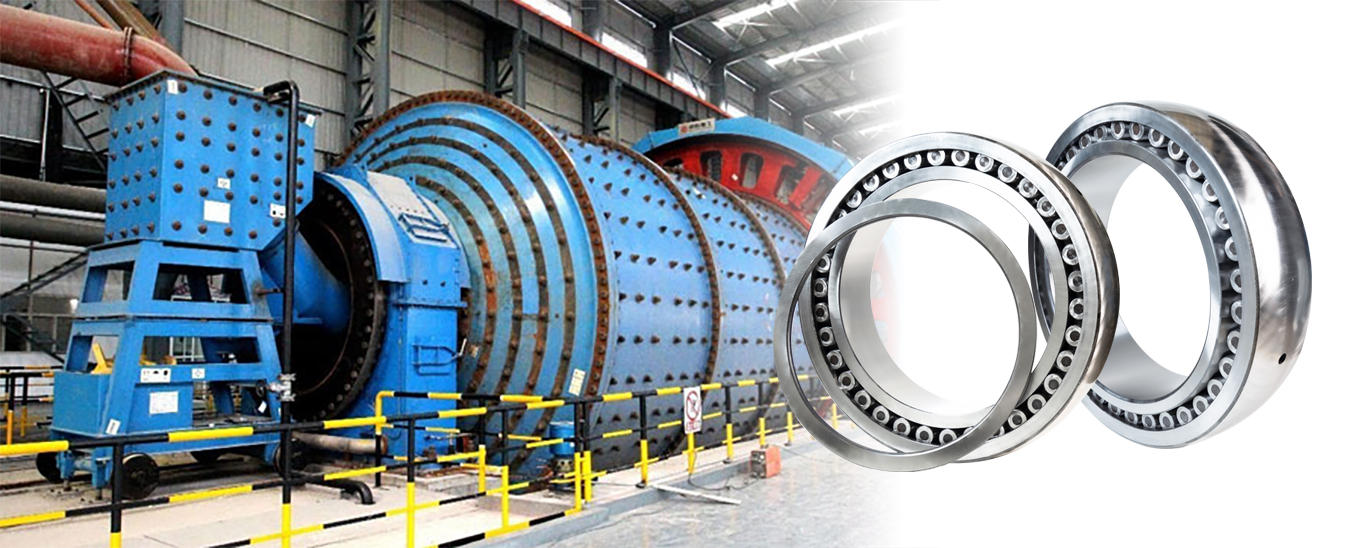

従来のボールミルベアリングの選択

従来の自動調心ころ軸受には次の利点があります。まず、負荷容量と耐衝撃性が高く、大きなラジアル荷重とアキシアル荷重に耐えることができ、使用条件下での衝撃や振動に適応できます。第二に、回転精度と安定性が高く、安定した回転性能と動作バランスを維持し、騒音と振動を低減します。第三に、耐用年数が長く、信頼性が高いことです。合理的な内部構造とさまざまなコンポーネントの適切な調整により、使用条件下での摩耗や負荷に十分に耐え、耐用年数を延ばします。第四に、適応性と代替性が高く、さまざまな作業環境や用途要件に適応でき、他のタイプのベアリングと置き換えることができるため、機器の性能と信頼性が向上します。以上のように、従来の自動調心ころ軸受は、さまざまな面で優れた特性を有しており、さまざまな機械装置や産業分野で広く使用されている重要な軸受です。

複列自動調心ころ軸受

導入:外面複列自動調心ころ軸受は、2つの軌道を備えた外輪、組み合わされた内輪、複列転動体および保持器で構成されています。

特徴:外面複列自動調心ころ軸受は、滑り軸受と位置決め軸受の2つの構造を持っています。外輪は自動調心効果があり、すべり軸受は高いラジアル荷重を負担できアキシアル滑りが可能で、位置決め端は特に大きなラジアル荷重を負担しながら両方向のアキシアル荷重も負担できます。大きな運搬能力を持っています。

主な用途:鉄鋼業 → 選鉱ボールミル; cメント産業 → ボールミル、乾式ボールミル;鉱業 → 鉱業ボールミル;窯業→セラミックボールミル。

セラミックボールミル用自動調心ころ軸受

| ベアリングモデル | 内径mm | 外径mm | Wmm | 重量kg | 材料 |

| 53864CAF3/C3W33 | 320 | 620 | 200 | 295 | GCr15SiMn |

| 53868CAF3/C3W33 | 340 | 620 | 200 | 280 | GCr15SiMn |

| 53872CAF3/C3W33 | 360 | 620 | 224 | 350 | GCr15SiMn |

| 53876CAF3/C3W33 | 380 | 660 | 240 | 380 | GCr15SiMn |

| 53968CAF3/C3W33 | 340 | 640 | 200 | 310 | GCr15SiMn |

| 23268CA/C3W33 | 340 | 620 | 224 | 300 | GCr15SiMn |

| 23268CA/X3C3W33 | 340 | 650 | 200 | 350 | GCr15SiMn |

| 23272CA/C3W33 | 360 | 650 | 232 | 330 | GCr15SiMn |

| 23276CA/C3W33 | 380 | 680 | 240 | 380 | GCr15SiMn |

| 23176CA/C3W33 | 380 | 620 | 194 | 240 | GCr15SiMn |

| 23176CA/X3C3W33 | 339 | 620 | 194 | 280 | GCr15SiMn |

| 22260CA/X3C3W33 | 300 | 580 | 185 | 250 | GCr15SiMn |

| 23184CA/X3C3W33 | 420 | 680 | 255 | 360 | GCr15SiMn |

| 23172CA/X3C3W33 | 360 | 620 | 200 | 275 | GCr15SiMn |

| 23172CAF3/X3C3W33 | 360 | 620 | 200 | 275 | GCr15SiMn |

| 23288CA/X3C3W33 | 440 | 820 | 290 | 650 | GCr15SiMn |

| 23288CAF3/X3C3W33 | 440 | 820 | 290 | 650 | GCr15SiMn |

| 231/500CA/C3W33 | 500 | 830 | 264 | 567 | GCr15SiMn |

| 231/500CAF3/C3W33 | 500 | 830 | 264 | 567 | GCr15SiMn |

| 231/500CAF3/X2W33 | 500 | 830 | 290 | 610 | GCr15SiMn |

| 24192CA/C3W33 | 460 | 760 | 300 | 560 | GCr15SiMn |

| 24192CAF3/C3W33 | 460 | 760 | 300 | 560 | GCr15SiMn |

| 24084CA/C3W33 | 420 | 620 | 200 | 202 | GCr15SiMn |

| 24092CA/C3W33 | 460 | 680 | 218 | 280 | GCr15SiMn |

| 24096CA/C3W33 | 480 | 700 | 218 | 290 | GCr15SiMn |

| 24096CAF3/C3W33 | 480 | 700 | 218 | 290 | GCr15SiMn |

鉱山およびセメントボールミル用自動調心ころ軸受

| ベアリングモデル | 内径mm | 外径mm | Wmm | 重量kg | 材料 |

| 230/500CAF3/X3C3W33 | 500 | 760 | 170 | 285 | GCr15SiMn |

| 230/500CAF3/C3W33 | 500 | 720 | 167 | 228 | GCr15SiMn |

| 230/530CAF3/C3W33 | 530 | 780 | 185 | 300 | GCr15SiMn |

| 230/560CAF3/C3W33 | 560 | 820 | 195 | 363 | GCr15SiMn |

| 230/600CAF3/C3W33 | 600 | 870 | 200 | 442 | GCr15SiMn |

| 230/630CAF3/C3W33 | 630 | 920 | 212 | 470 | GCr15SiMn |

| 239/690CAF3/C3W33 | 690 | 900 | 170 | 380 | GCr15SiMn |

| 239/695CAF3/C3W33 | 695 | 950 | 180 | 400 | GCr15SiMn |

| 239/695BCAF3/C3W33 | 695 | 950 | 200 | 420 | GCr15SiMn |

| 239/695B2CAF3/C3W33 | 695 | 950 | 230 | 490 | GCr15SiMn |

| 230/710CAF3/C3W33 | 710 | 1030 | 236 | 660 | GCr15SiMn |

| 239/710CAF3/C3W33 | 710 | 950 | 180 | 372 | GCr15SiMn |

| 239/700CAF3/C3W33 | 700 | 950 | 185 | 380 | GCr15SiMn |

| 230/750CAF3/W33 | 750 | 1090 | 250 | 789 | GCr15SiMn |

| 239/750CAF3/C3W33 | 750 | 1000 | 185 | 422 | GCr15SiMn |

| 230/800CAF3/C3W33 | 800 | 1150 | 258 | 870 | GCr15SiMn |

| 249/800CAF3/C3W33 | 800 | 1060 | 258 | 636 | GCr15SiMn |

| 239/800CAF3/C3W33 | 800 | 1060 | 195 | 490 | GCr15SiMn |

| 239/800CAF3X3/C3W33 | 800 | 1060 | 210 | 550 | GCr15SiMn |

| 239/800CAF3X2/C3W33 | 800 | 1100 | 250 | 520 | GCr15SiMn |

| 239/800CAF3X1/C3W33 | 800 | 1090 | 230 | 500 | GCr15SiMn |

| 230/850CAF3/C3W33 | 850 | 1220 | 272 | 1074 | GCr15SiMn |

| 239/850CAF3/C3W33 | 850 | 1120 | 200 | 560 | GCr15SiMn |

| 230/900CAF3/C3W33 | 900 | 1280 | 280 | 1175 | GCr15SiMn |

| 239/900CAF3X2/C3W33 | 900 | 1250 | 250 | 1150 | GCr15SiMn |

| 239/900CAF3/C3W33 | 900 | 1180 | 206 | 625 | GCr15SiMn |

| 239/950CAF3/C3W33 | 950 | 1250 | 224 | 772 | GCr15SiMn |

| 230/1000CAF3/C3W33 | 1000 | 1420 | 308 | 1580年 | GCr15SiMn |

| 239/1000CAF3/C3W33 | 1000 | 1320 | 236 | 920 | GCr15SiMn |

| 239/1000CAF3B/C3W33 | 1000 | 1320 | 308 | 1000 | GCr15SiMn |

| 239/1000CAF3X2/C3W33 | 1000 | 1300 | 240 | 980 | GCr15SiMn |

| 249/1020CAX3/C3W33 | 1020 | 1320 | 300 | 1070 | GCr15SiMn |

| 230/1060CAF3/C3W33 | 1060 | 1500 | 325 | 1840年 | GCr15SiMn |

| 230/1120CAF3/C3W33 | 1120 | 1580年 | 345 | 2190 | GCr15SiMn |

| 230/1180CAF3/C3W33 | 1180 | 1660年 | 355 | 2458 | GCr15SiMn |

| 240/1180CAF3/C3W33 | 1180 | 1660年 | 475 | 1350 | GCr15SiMn |

| 239/1180CAF3/C3W33 | 1180 | 1540年 | 272 | 1310 | GCr15SiMn |

| 249/1180CAF3/C3W33 | 1180 | 1540年 | 355 | 1775年 | GCr15SiMn |

| 230/1250CAF3/C3W33 | 1250 | 1750年 | 375 | 2850 | GCr15SiMn |

| 239/1250CAF3/C3W33 | 1250 | 1630 | 280 | 1605年 | GCr15SiMn |

| 239/1280CAF3/C3W33 | 1280 | 1590年 | 300 | 1200 | GCr15SiMn |

| 206/1300CAF3/C3W33 | 1300 | 1560年 | 150 | 554 | GCr15SiMn |

| 239/1400CAF3/C3W33 | 1400 | 1820年 | 315 | 2170 | GCr15SiMn |

| 230/1440CAF3/C3W33 | 1440 | 1950年 | 400 | 2550 | GCr15SiMn |

| 249/1500CAF3/C3W33 | 1500 | 1820年 | 315 | 1700 | GCr15SiMn |

| 239/555CAF3/C3W33 | 555 | 745 | 120 | 238 | GCr15SiMn |

| 230/560CAF3X1/C3W33 | 560 | 800 | 185 | 357 | GCr15SiMn |

| 239/895CAF3/C3W33 | 895 | 1135 | 160 | 480 | GCr15SiMn |

| 239/895CAF3X1/C3W33 | 895 | 1135 | 200 | 600 | GCr15SiMn |

| 239/895CAF3X2/C3W33 | 895 | 1135 | 206 | 650 | GCr15SiMn |

| 239/895CAF3X3/C3W33 | 895 | 1135 | 260 | 738 | GCr15SiMn |

| 239/895CAF3X4/C3W33 | 895 | 1140 | 206 | 857 | GCr15SiMn |

| 249/1000CAF3X3/C3W33 | 1000 | 1300 | 300 | 1050 | GCr15SiMn |

| 239/1195CAF3/C3W33 | 1195 | 1500 | 300 | 1500 | GCr15SiMn |

| 239/1020CAF3/C3W33 | 1020 | 1320 | 240 | 950 | GCr15SiMn |

| 249/1020CAF3/C3W33 | 1020 | 1320 | 300 | 1220 | GCr15SiMn |

| 249/1400CAF3X3/C3W33 | 1400 | 1820年 | 400 | 2850 | GCr15SiMn |

2つのベアリングの利点の比較

| 複列自動調心ころ軸受 | 自動調心ころ軸受 | |

| 構造的デザイン | 1.ミルのバレルには一定の傾きが必要であり、ラジアン付きの外輪はミルの傾きや位置ずれを調整するように設計されています。 2. ミル製造時には熱膨張・収縮が発生しますが、内輪につばを設けない設計とすることで、ミル製造工程における材料温度の高さや地域的な温度差による熱膨張・収縮の問題を解決しました。 3.ミルは固定されています:排出端はダブルギアで設計されており、ミルバレルの位置決め機能を満たし、動作がより安定します。送り端はリブのない形状を採用し、ミルシリンダーの伸縮機能に合わせて走行抵抗が小さくなりました。 4. ミルベアリング潤滑:ベアリングの外輪には 3 つの位置決め穴があり、各穴には注油ネジが付いています。ユーザーにとっては、問題を解決するのに便利です。 | 1. 自動調心ころ軸受の円弧状軌道の自動調心により、ミルの傾きの芯出しが完了します。 2.伸縮機能はなく、恒温環境や非温度材料に適しています。 3. ミルの入口側と出口側に使用される自動調心ころ軸受の内輪は、歯車側が二重になっており、両方の位置決め機能を持っています。軸方向のスライド機能はありません。 4. 自動調心ローラには3つの油穴があります |

| 耐荷重 | ミルは高いラジアル荷重を受けます。当社では、ミルに必要な軸受重量と衝撃荷重を達成するために、より多くの接触面を備えた 2 列の直線軌道設計を使用して高荷重を支え、衝撃荷重を軽減します。 | 自動調心ころ軸受の軌道は接触面積が小さい円弧状の接触面です。大型のミルでは耐重量が限られています。 |

| 寿命 | 耐用年数は通常 10 ~ 12 年に達します。 | 自動調心ころ軸受の一般的な耐用年数は 3 ~ 5 年です。 |

| 省エネ | 二重軌道設計により走行抵抗が小さく、始動抵抗が大幅に低減されるため、電気エネルギーを節約できます。メンテナンスに便利で、水資源を大幅に節約します。 | 曲線軌道接触面の省エネ効果は明らかではない |

複列自動調心ころ軸受

| ボールミル | 呼び番号 | 内径mm | 外径mm | Wmm | 重量kg |

| 1.5Mフィード | NNU560Y | 560 | 830 | 180 | 335 |

| 放電 | NNUP560Y | 560 | 830 | 200 | 340 |

| 183万餌 | NNU695Y | 695 | 1000 | 230 | 573 |

| 放電 | NNUP695Y | 695 | 1000 | 255 | 590 |

| 220万フィード | NNU895Y | 895 | 1200 | 240 | 781 |

| 放電 | NNUP895Y | 895 | 1200 | 265 | 787 |

| 2.4M餌 | NNU1000Y | 1000 | 1300 | 280 | 997 |

| 放電 | NNUP1000Y | 1000 | 1300 | 300 | 1010 |

| 260万フィード | NNU1200Y | 1200 | 1600 | 280 | 1350 |

| 放電 | NNUP1200Y | 1200 | 1600 | 330 | 1420 |

| 3.2M餌 | NNU1400HY | 1400 | 1800 | 280 | 2300 |

| 放電 | NNUP1400HY | 1400 | 1800 | 310 | 2400 |

事例紹介

背景:ボールミルは鉱物加工および粉砕業界で広く使用されています。その動作は中空シャフトとベアリングパッドの摩擦と滑りによって実現されます。しかし、ベアリングパッドは粉塵が多く、摩擦係数が高く、高温の環境で使用され、シリンダ荷重の影響を受けるため、損傷しやすくなります。 「タイルが燃える」などの現象は、ボールミルの通常の動作に影響を与えます。

お客様のキーワード:高温、高負荷、タイルの焼け、多量の粉塵、頻繁なシャットダウン、高額なメンテナンス費用。

01. ベアリングの選択: 供給端では NNU895Y3、排出端では NNUP895Y3

お客様の作業条件に応じて、ボールミルはシリンダー、中空シャフト、主軸受座、軸受ブッシュで構成されます。荷重を受けると軸力が発生しますので、軸受容量の大きな軸受を選定する必要があります。強力な耐荷重、優れた耐衝撃性、便利な潤滑、高い信頼性を備えた外側自動調心複列ころ軸受を設計し、研削盤に固定され、軸方向に移動しても正常に動作します。寿命計算では43800時間を確認しても問題ありません。

02. 設計の最適化:

お客様の労働条件に応じて:

1. 独自のボールミルは中空シャフトとベアリングブッシュにより滑り摩擦伝達を行い、薄いグリースが油膜を形成して循環潤滑を行います。実際の使用においては、材質が増加するとベアリングブッシュの荷重が増加します。摩擦によって発生した熱が時間内に放散されないと、「タイルが焼ける」事故が発生するため、ベアリングパッドの滑り摩擦を改善し、転がり摩擦設計を採用し、複列ローラーベアリングを設計しました。

2. 乾式ボールミルは、入ってくる材料の高温と操作によって発生する温度により伸びます。シリンダ本体が両方向に動き、動作が不安定になります。そのため、ミルシリンダの移動と固定を設計し、入口部はリブレス設計、出口部は二重リブ設計とし、シリンダの安定動作を満足させています。

3. シリンダーは、自重と鋼球や鍛造品の研削による衝撃により、たわみを生じさせるために曲げ変形します。そのためには、転がり軸受の自動調心性が必要です。そうしないと、シリンダーが同一軸上になく、結果として、ベアリングにダメージがある。したがって、転がり軸受の自動調心要件を設計しました。ベアリングの外輪外径を円弧状に設計し、シリンダーの芯ズレを解消しました。

03. 結果のデモンストレーション:

装置の使用条件を組み合わせ、お客様のニーズに合わせた新しいタイプのボールミル軸受を設計しました。顧客の「タイルの焼け」によるダウンタイムが大幅に短縮され、ユーザーは潤滑油を 80% ~ 90%、電力を 8% 以上節約し、総合的に 10% ~ 15% 以上のエネルギーを節約できます。ボールミルに使用する電動モーターの動力を13%~20%削減でき、粉砕体の負荷容量を15%~20%増加させることができ、ボールミルの稼働率が向上します。