1.ボールミルベアリングの構造:

ミル専用ベアリングの外輪は従来のベアリングブッシュの構造寸法に準じています(外輪は全体構造を採用)。ボールミル軸受は、内輪につばのない構造(送り側軸受)と、内輪につばが1つと平坦な保持器を備えた構造(吐出側軸受)の2つの構造があります。吐出端に固定端軸受、送り端に摺動端軸受を配置することで、ミル製造時の熱膨張の問題を解決しました。ベアリングの外輪には中央の穴(位置決め穴)が3つあり、各穴に3-G2/1の給油穴があります。ボールミルベアリングは2回の高温焼戻しを経ており、-40℃~200℃の範囲で変形しません。

2.ベアリングパッド研削と比較して、ベアリング研削には6つの大きな利点があります。

(1) ボールミルベアリングは、従来の滑り摩擦から現在の転がり摩擦に変化しました。走行抵抗が小さく、始動抵抗が大幅に低減され、大幅な電力量の節約が可能です。

(2)低走行抵抗と摩擦熱の低減に加え、軸受加工における特殊鋼の採用と独自の熱処理工程により、従来の冷却装置を廃止し、冷却水の大幅な節約を実現しました。

(3) 従来の薄油潤滑を少量の潤滑グリスとオイルに変更することで、多量の薄油を節約できます。大型ミルでは、タイル焼けの問題を避けるために中空シャフトの潤滑装置が取り外されています。

(4) 業務効率の向上、メンテナンスコストの削減、メンテナンス時間の短縮、メンテナンスの利便性が向上しました。 2 セットのベアリングは 5 ~ 10 年間使用できます。

(5)始動抵抗が低いため、モーターや減速機などの機器の寿命が大幅に延長されます。

(6) ボールミルベアリングは、位置決め、心出し、軸方向の拡張などの機能を備えており、ミルの生産条件や作業条件に十分に対応します。

ボールミルにボールミル専用ベアリングを採用することで、省電力化やメンテナンスの容易さだけでなく、ユーザーに多大な経済効果をもたらし、広くユーザーに認められています。

ボールミルベアリングには次の 2 つの潤滑方法があります。

(1)軸受は潤滑媒体として潤滑グリースを使用しているため、流動性が低く、漏れや油切れが少なく、形成された油膜の強度が優れているため、転がり軸受のシール用途に適しています。同時に、転がり軸受のグリース潤滑を採用することで、潤滑メンテナンス時間の延長も可能となり、軸受のメンテナンスがより簡単かつ便利になります。

潤滑グリースを使用する場合は、軸受内部にグリースを充填してから運転してください。初期操作後は、3〜5日ごとに観察して充填してください。ベアリングシートチャンバーが満杯になったら、15 日ごとに点検してください (夏期には 3 # リチウムグリス、冬期には 2# リチウムグリスを使用し、高温では Xhp-222 を使用します)。

(2) 潤滑にはオイル潤滑を使用するため、良好な冷却・冷却効果が得られ、特に使用温度の高い作業環境に適しています。転がり軸受に使用される潤滑油の粘度は0.12~5px/s程度です。転がり軸受の負荷や使用温度が高い場合には高粘度の潤滑油を選択する必要がありますが、高速転がり軸受は低粘度の潤滑油に適しています。

2006 年以降、Ф 1.5、Ф 1 ポイント 8 3、Ф 2 ポイント 2、Ф 2 ポイント 4、Ф 2.6、Ф 3.0、Ф 3.2、Ф 3.5、Ф 3.6、Ф 3.8 がありました。ベアリング研削用に装備されています。使用効果は今のところ良好です。お客様の年間のメンテナンスと維持コストを大幅に節約します。

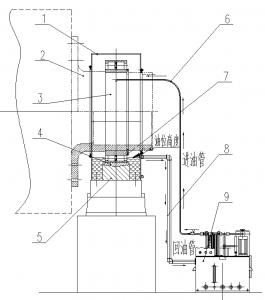

ボールミルの特殊軸受の潤滑方法を図に示します(図中:1.軸受上殻、2.ミル中空軸、3.軸受、4.軸受外輪、5.ベアリングシート)。潤滑油ステーション9から汲み出された潤滑油は、給油管路6を通って軸受3の外輪の油穴を通って軸受内に供給され、軸受玉を潤滑するとともに、発生する熱や粉塵を奪う。ベアリングボールの転動中に、潤滑油は戻りパイプライン8を通って潤滑ステーション9に戻り、潤滑油の循環が達成される。潤滑油ステーションの故障が短期的に軸受の正常な潤滑に影響を及ぼさないように、油戻しポートは軸受の下部ボールよりも高く開いており、潤滑油ステーションが停止したときの油面が確保されています。ベアリングの下部ボールの半分以上の働きがあり、下部に回転するボールが効果的な潤滑を実現できます。

投稿日時: 2023 年 6 月 16 日