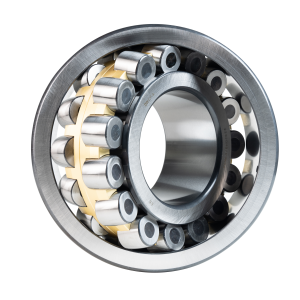

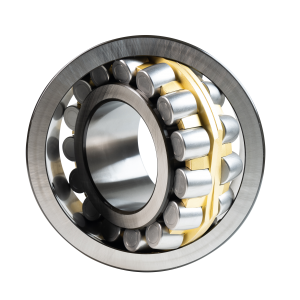

自動調心ころ軸受

自動調心ころ軸受共通の球面軌道外輪と二重軌道内輪の間に配置された2列の自動調心ころで構成されています。自動調心ころ軸受は、軸や軸受座のたわみや位置ずれによる位置ずれを自動的に調整する自動調心ころ軸受で、許容調心角度は1~2.5度です。自動調心ころ軸受は、ラジアル荷重、両方向のアキシアル荷重およびこれらの合成荷重を負荷することができ、特にラジアル荷重容量が大きく、耐振動性、耐衝撃性に優れています。鉄鋼冶金設備、鉱山機械、セメント機械、製紙機械、船舶、石炭工場、石油機械、エンジニアリング機械などで広く使用されています。

取り付け方法:自動調心ころ軸受の内穴には円筒形と円錐形の2つの取り付け方法があり、円錐形のテーパ穴は1:12と1:30です。スリーブを取り外すことにより、軸受を光軸または段付軸に簡単かつ迅速に取り付けることができます。円筒形の内穴は、インナーテーパースリーブを使用してテーパーシャフトに取り付けることもできます。

自動調心ころ軸受の種類

特徴:CC形自動調心ころ軸受、2個の窓形打抜き鋼製保持器、内輪につばがなく、内輪で案内される案内輪です。

利点:CCタイプ自動調心ころ軸受です。保持器は鋼製プレス構造を採用しており、保持器の重量が軽減され、保持器の回転慣性が効果的に低減され、ころの自由度にほとんど影響を与えません。可動中間リングはローラーの間に設計されており、ベアリング容量を効果的に低減できます。内部摩擦は、応力がかかる領域の転動体が負荷領域に正しく入るのを効果的に助け、ベアリングの限界速度を高めます。 CC 構造設計は CA 構造設計に比べて軸受の内部占有空間が小さいため、転動体の数を増やしたり、転動体の外形寸法を変更したりすることで、軸受のラジアル軸受容量を向上させることができます。オイルが機能するためのより多くのスペース。

CCシリーズ

自動調心ころ軸受の各国での一般的なメーカー

| 標準 | 中国/イギリス | 米国/ASTM | 日本/JIS | ドイツ/ディン | イギリス/BS | 小切手/SN | イタリア/UN1 | スウェーデン/SIS |

| 軸受用高炭素クロム鋼 | GCr15 | E52100 | SUJ2 | 100Cr6 | 535A99 | 14100 | 100C6 | SKF3 |

| GCr15SiMn | 52100.1 | SUJ5 | 100CrMn6 | -- | 14200 | 25MC6 | SKF832 | |

| GCr18Mo | -- | SUJ4 | 100CrMn7 | SKF24 |

自動調心ころ軸受の応用

鉱業

主な用途:ジョークラッシャーベアリング、垂直ハンマークラッシャーベアリング、インパクトクラッシャーベアリング、垂直インパクトクラッシャーベアリング、コーンクラッシャーベアリング、ハンマークラッシャーベアリング、振動フィーダーベアリング、振動スクリーンベアリング、砂洗浄機ベアリング、コンベアベアリング。

鉄鋼業

主な用途:ロータリーキルン支持ローラーベアリング、ロータリーキルンブロッキングローラーベアリング、ドライヤー支持ローラーベアリング。

セメント産業

主な用途:竪型ミル軸受、ローラープレス軸受、ボールミル軸受、竪型キルン軸受。

リチウムBバッテリーNew EエネルギーI業界

主な用途:バッテリー電極ローラープレスベアリング。

製紙産業

主な用途:スーパーカレンダーローラー。

建設機械

主な用途:振動ローラーベアリング。

ケースショー

鉱山機械用振動ふるい用ソリューション

問題点:振動スクリーンは鉱山機械や設備によく使われる装置で、その振動は主に励振機によって発生します。しかし、エキサイターの使用は過酷であり、強い振動衝撃に耐えます。したがって、ベアリングは加熱、燃焼、その他の現象を起こしやすく、振動スクリーンの通常の動作に影響を与えます。

お客様のキーワード:過酷な作業条件、高湿度、高温、多量の粉塵、強い衝撃と振動、重い作業負荷、不安定な動作、高速、短いベアリング寿命、頻繁なシャットダウン、高額なメンテナンス費用

解決:

01 ベアリングの選択

お客様の作業条件に合わせて、振動ふるいの鉄骨構造は溶接部とボルト締め部から構成されます。ベアリングに荷重がかかるとシャフトのたわみやサポートの芯出し誤差が発生するため、芯出し誤差を補正できるベアリングを選択する必要があります。強力な耐荷重、良好な耐衝撃性、便利な潤滑、高い信頼性を備え、シャフトのたわみの動きに応じて正常に動作し、同軸度誤差を補償できる自動調心ころ軸受を選択してください。寿命計算による機種選定22328CCJA/W33VA405,20,000時間の検証には問題ありません。

02 デザインO最適化

お客様の使用条件に応じて、 1. オリジナルのベアリングはグリース潤滑とラビリンスシール構造を採用しており、シールギャップは一般に 1 ~ 2 mm です。しかし、実際の使用においては、エキサイタ軸受の温度が上昇するとグリースの粘度が徐々に低下し、主軸が高速回転します。ラビリンスカバー内のグリースはラビリンスカバーから漏れ続け、最終的には潤滑不足により軸受が損傷する原因となります。軸受のシール構造を改良し、潤滑経路を改善するための希薄オイル潤滑を採用しました。 2. オリジナルのベアリングは、より大きなすきまばめを選択しているため、ベアリングの外輪がハウジングの穴内で相対的に滑ります。これにより、ベアリングが急激に加熱され、損傷しやすくなります。したがって、はめあい公差は最適化され、軸受の内輪とシャフトはより緩やかな移行ばめまたはすきまばめ公差で一致し、外輪とハウジング穴はより厳しい移行またはわずかに小さいしまりばめ公差が採用されます。 3. 励磁機の使用温度は通常 35 ~ 60°C です。フローティングエンドベアリングのはめあいは、熱膨張・収縮によるシャフトの膨張・収縮量を考慮して、中間ばめまたはすきまばめとして設計されており、励磁機のシャフトが熱で伸び、冷やで縮むように設計されています。ベアリングの正常な動作を確保するために、内輪に対してわずかにスライドすることができます。

03 結果Dデモンストレーション

モデルの選択と技術ソリューションの最適化と組み合わせた正しいアプリケーション分析により、ベアリングの故障による顧客のダウンタイムが大幅に短縮され、生産効率が 1 年以内に 50% 以上向上し、メンテナンスコストと時間の総合コストがさらに削減されます。 48.9%より。